![]()

En un entorno de alta competitividad como el actual, las empresas y las organizaciones tratan de mejorar orientándose más hacia el cliente y reduciendo sus costes.

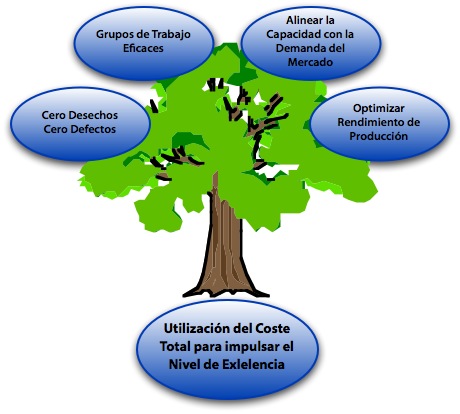

La producción ajustada o Lean Manufacturing (Lean Enterprise en su acepción más amplia para empresas de servicios y procesos) permite la mejora de los resultados mediante la eliminación del desperdicio y de todas aquellas operaciones que no aporten valor añadido.

La transformación Lean de una empresa permitirá eliminar las diferentes causas de desperdicio, como son defectos, sobreproducción de bienes, inventarios excesivos, operaciones y tareas innecesarias, movimientos de personas no necesarios, transportes de materiales y esperas.

El pensamiento Lean se basa en hacer “más” con “menos”, es decir, en aportar más valor utilizando menos recursos. Para ello se utilizarán una serie de herramientas que permitirán gestionar la organización de manera más efectiva, eliminando las operaciones sin valor añadido y centrando la actividad en aquello que el cliente percibe como “valor” del producto o servicio que demanda.

La identificación del valor aportado por la organización se logra mediante la técnica del “value stream mapping” (mapa de la cadena de valor) que consiste en identificar los procesos de la organización, desarrollar el mapa completo de cada uno de estos procesos y por último identificar que etapas de dichos procesos son aquellas que aportan valor al cliente.

Le empresa lean funcionará sistemáticamente en modo “pull” (es decir, sólo se harán aquellas operaciones que demande el cliente final o una etapa posterior del proceso). Al mismo tiempo y para garantizar que no se producirá interrupciones indeseadas del flujo se mejorará el proceso mediante la utilización de las técnicas de mantenimiento preventivo (TPM), la agilización de los cambios de tareas (SMED), la simplificación de los controles haciéndolos más visuales (Factoría Visual9, se evitarán los errores y la pérdidas de tiempo mediante el orden y la estandarización (5S) y se optimizarán los procesos identificando los cuellos de botella y balanceando las operaciones.

Las herramientas anteriormente descritas podrán aplicarse no sólo a entornos de fabricación, sino también a los procesos de soporte y directos. El concepto de eliminar el desperdicio y las actividades que no ofrezcan valor añadido es perfectamente aplicable en dichos entornos. En el caso de los procesos indirectos hay que introducir el concepto de cliente interno y a partir de aquí emplear el análisis de a cadena de valor.

Por norma general, cuando se realiza un seminario sobre el Lean Manufacturing, lo importante o punto de partida esta en que el alumno se percate y reconozca que un sistema de Lean Manufacturing o producción ajustada mejora la productividad. Si de esto no está convencido, el seminario carecerá de resultado positivo.

Una vez conseguido el paso inicial, se deberá identificar que acciones suponen desperdicios en la empresa, hacer un mapa de la cadena de valor de toda la empresa eliminando acciones sin valor añadido, aprender a implantar un flujo de materiales e información en modo pull, definir el sistema de suministros en modo Kankan, conocer y emplear la principales herramientas del Lean (VSM,5S, TPM, Control Visual, etc.)

Una vez asimilado todo, se pasa a una metodología práctica que permita una transformación Lean con éxito de una PYME. La metodología más usual suele desarrollar proyectos “KAIZEN”.

Well said.